ANDERE VERARBEITUNG

SCHNEIDEN - ENTMAGNETISIERUNG - MARKIERUNG - BEHANDLUNGEN

SCHNEIDEN

Die L.M.P. verfügt über ein Rohstofflager mit einer beträchtlichen Menge an legierten und unlegierten Stählen, Bronze, Aluminium, Gusseisen und Spezialstählen im Allgemeinen.

Diese große Rohstoffverfügbarkeit reduziert die Lieferzeiten auf ein Minimum.

Der Zuschnitt des Rohmaterials erfolgt mit zwei automatischen Sägen mit einem maximalen Durchmesser von 350 mm.

Dank der personalisierten Software führen wir automatisch die für die Produktion erforderliche Beschaffung durch und verwalten das Lager automatisch, um stets in realer Zeit einen aktuellen Überblick über die Menge des verfügbaren oder benötigten Rohmaterials zu erhalten.

Es ermöglicht uns außerdem, über alle Informationen bezüglich des Rohmaterials zu verfügen, wie z. B. über die physikalischen Eigenschaften, den Lieferanten, den Guss, die Konformitätsbescheinigung und den möglichen Einsatzmöglichkeit des Materials selbst.

Maximale Optimierung, keine Verschwendung, für ein stets effizientes Lager.

ENTMAGNETISIERUNG

Entmagnetisierung ist der Prozess, durch den die magnetische Ladung von einem Objekt entfernt wird, sei es eisenhaltiger oder anderer metallischer Natur. Beim Einsatz magnetischer Lösungen zum Spannen und Heben kann es manchmal zu Unsicherheiten kommen: Diese Zweifel werden durch die Möglichkeit verursacht, dass in den bearbeiteten Teilen eine magnetische Ladung verbleibt.

Dies kommt häufig vor und der verbleibende magnetische Rückstand kann per Zufall variieren. Anders als viele denken, kann nicht nur das Verriegeln oder Manipulieren mit Hilfe von Magneten die Ursache für dieses Phänomen sein, sondern auch andere übliche mechanische Vorgänge können magnetische Rückstände in den Bauteilen hinterlassen: zum Beispiel Schweißen, Induktionshärten, magnetoskopische Kontrollen, Elektroerosion, aber auch normale Prozesse wie Drehen, Schmieden und Biegen.

Obwohl diese Werte normalerweise niedrig sind und die Funktionalität des Werkstücks nicht beeinträchtigen, können sie in einigen Fällen zu Problemen führen (Schweißschwierigkeiten oder bei Oberflächenbehandlungen können sich Rückstände von Metallpulvern auf der Oberfläche mit daraus resultierender Erhöhung der Reibung und vorzeitigem Verschleiß befinden).

Um all diese Probleme zu vermeiden, hat L.M.P. bietet einen Entmagnetisierungsservice an, um nach der Verarbeitung vorhandene magnetische Rückstände mithilfe eine Tunnelentmagnetisierers zu entfernen, der aus einem von Wechselstrom durchflossenen Elektromagneten besteht. Frei von Magnetismus ist das Teil für Kundenwünsche und Standards geeignet: Je nach Anwendung ist das Teil bearbeitbar, schweißbar oder waschbar. Im Allgemeinen ist es nicht möglich, das Magnetfeld eines Objekts vollständig zu eliminieren, daher verursacht der Prozess ein sehr kleines „bekanntes“ Feld, das als Vorspannung bezeichnet wird.

Wir sind jedoch in der Lage, bearbeitete Teile mit einem Magnetismusgrad von weniger als 4 Gauss zu liefern.

Nach dem Entmagnetisierungsvorgang wird ein abschließender Test mit Hilfe eines digitalen Gaussmeters mit Sonde durchgeführt, um das Restmagnetfeld innerhalb der Toleranz zu messen. Die Messung erfolgt in Gauss und ermöglicht es uns, anhand eines festgelegten Akzeptanzkriteriums den endgültigen Zustand eines bearbeiteten Metallstücks in Bezug auf das Problem des darin vorhandenen magnetischen Rückstands festzustellen.

MARKIERUNG

Bei der Markierung handelt es sich um einen besonderen Prozess, der die Rückverfolgbarkeit jedes einzelnen Produkts mithilfe verschiedener dauerhafter Markierverfahren ermöglicht. Auf Kundenwunsch kann L.M.P. mithilfe von Mikroschlag-, Elektrolyse- und Lasermaschinen Markierungen auf hergestellten Teilen zur Rückverfolgbarkeit durchführen.

Bei der Markierung durch Nadelprägung handelt es sich um einen dauerhaften Markierungsprozess, bei dem mit einem Stempel eine Oberfläche mit einer Reihe kleiner Schläge geätzt wird. Dieses Verfahren ist hochpräzis und kann auf einer Vielzahl von Materialien angewendet werden.

Die elektrolytische Markierung kann auf allen elektrisch leitenden Materialien angewendet werden, da der Markierungsprozess durch den Durchgang einer elektrischen Ladung niedriger Spannung und geringer Intensität von einer Elektrode zum zu markierenden Teil erfolgt.

Es handelt sich um ein System, das in der Lage ist, die Integrität des gravierten Werkstücks zu bewahren, das auf diese Weise keinen Belastungen durch Verformung, Veränderungen der Struktur und thermischen Schäden ausgesetzt ist.

Aus Rücksicht auf die Umwelt haben wir auch die Lasermarkierungstechnologie eingeführt, da die Umweltbelastung gering ist und keine Schadstoffemissionen entstehen, da die Technologie keine Tinten und Lösungsmittel verwendet.

Beim Lasermarkieren wird im Gegensatz zu vielen Markierverfahren, bei denen beim Einritzen ein Teil des Materials entfernt wird, kein Material entfernt. Mithilfe des Lasers wird die Farbe des Materials verändert, was zu einer sichtbaren, praktisch unzerstörbaren Markierung mit minimaler Auswirkung auf das Objekt führt.

Die Umweltbelastung durch Lasermarkierer ist gering, da die Technologie ohne Tinten, Lösungsmittel oder andere Verbrauchsmaterialien auskommt.

BEHANDLUNGEN

LMP ist in der Lage, das Endprodukt komplett mit thermischer, galvanischer und Oberflächenbehandlung zu liefern. Die Qualität der an jedem einzelnen Produkt durchgeführten Behandlungen wird im Messraum des Unternehmens kontrolliert.

Die Wärmebehandlung besteht aus einer Reihe von Prozessen, die durch den Einsatz von Wärme einige strukturelle, technologische und mechanische Eigenschaften eines Metalls verbessern und verändern. Eine Reihe von Erwärmungs- und anschließenden Abkühlungszyklen, natürlich mit einem spezifischen Verhältnis von Temperatur und Zeit, verändern die kristalline Struktur eines bestimmten mechanischen Bauteils und verbessern einige Besonderheiten wie Härte, Widerstandsfähigkeit, Zähigkeit und Bearbeitbarkeit.

Die galvanische Behandlung besteht aus der elektrochemischen Abscheidung eines dünnen Metall- oder Legierungszustands, der die Eigenschaften der Oberfläche aus technischer oder dekorativer Sicht verändert und dadurch die Eigenschaften des Metalls wie Korrosionsbeständigkeit, optische, elektrische und mechanische Eigenschaften verbessert.

Bei den von uns verwendeten Oberflächenbehandlungen handelt es sich um eine breite Palette industrieller Prozesse, die die Oberfläche eines verarbeiteten Produkts verändern, um eine bestimmte Eigenschaft zu erhalten, wie z. B. die Verbesserung des Aussehens, der Schweißbarkeit, der Korrosionsbeständigkeit, der Oxidationsbeständigkeit, der chemischen Beständigkeit, der Verschleißfestigkeit, der Härte und der Entfernung von Graten und andere Oberflächenfehler sowie Kontrolle der Oberflächenreibung.

BEHANDLUNGEN:

- Abschrecken und Anlassen

- Aufkohlen

- Einsatzhärten + Härten + Anlassen

- Karbonitrieren

- Entspannung

- Stickstoff

- Gasnitrieren

- Weiches Nitrieren

- Ionisches Nitrieren

- NITRULOS

- Normalisierung

- Glühen

- Isothermes Glühen

- Stabilisierung

- Sulfonierung b.t.

- Abschrecken + Anlassen

- Abschrecken + Vakuumanlassen

- Induktionshärten

- Brünieren

- Phosphatieren

- Verzinken

- Vernickelung

- Verchromung

Beispiele bearbeiteter mechanischer Teile.

Zusätzlich zur Lieferung mechanischer Teile bieten wir auch einen Kleingruppenmontageservice an, falls der Kunde ein fertiges, gebrauchsfertiges Produkt benötigt.

Die, in über 40 Jahren Tätigkeit im mechanischen Bereich gesammelten Erfahrungen und Fähigkeiten, ermöglichen es unseren hochqualifizierten Mitarbeitern, Gruppen und/oder Untergruppen bereits gebauter oder bearbeiteter mechanischer Teile zusammenzubauen.

Die Qualitätskontrolle der zu montierenden Komponenten und der montierten Produkte ist ein Standardverfahren, das bei jedem Kunden angewendet wird. Auf Wunsch führen wir auch vor Auslieferung der Bestellung Prüfungen durch und stellen Konformitätsbescheinigungen aus.

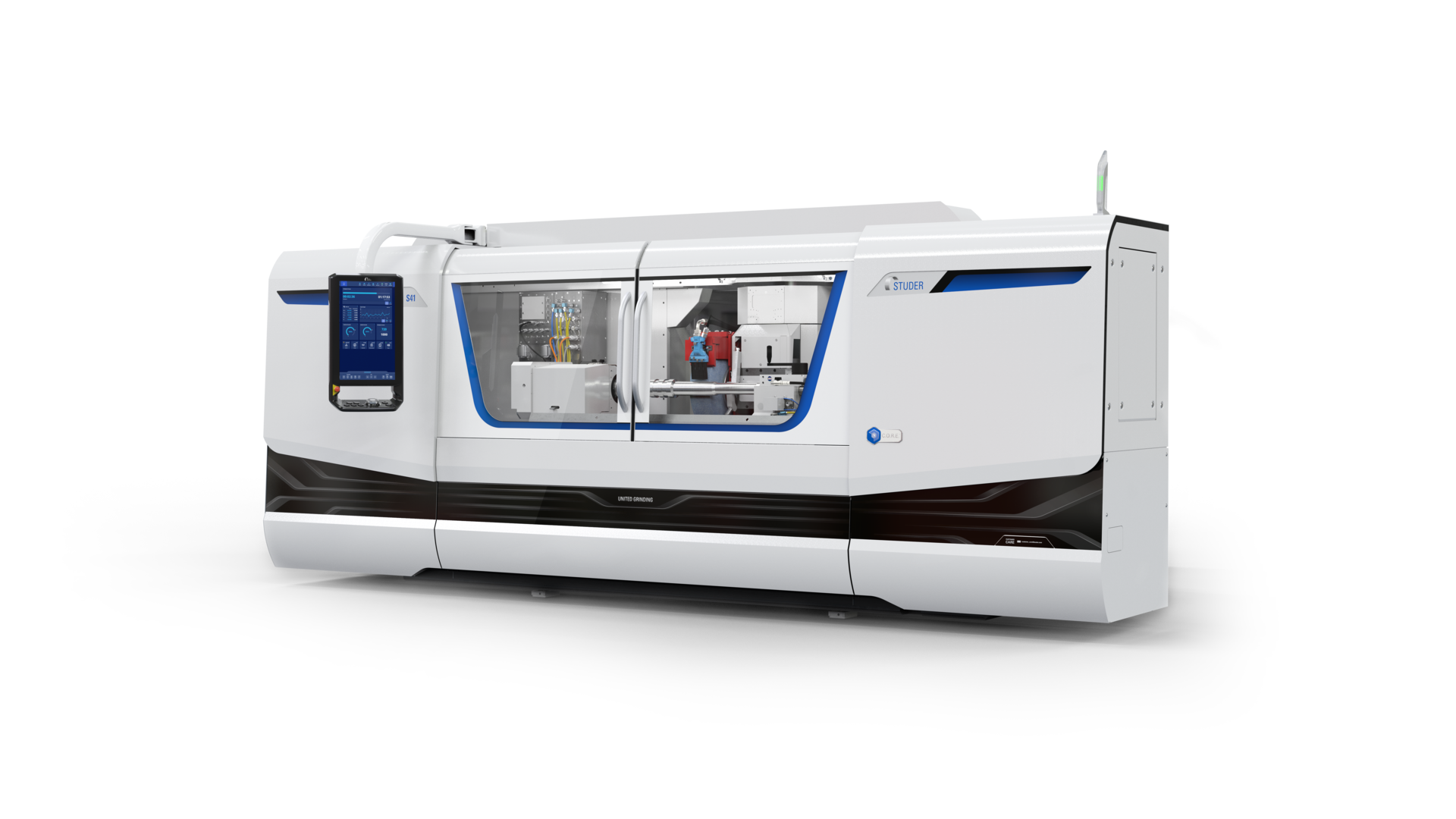

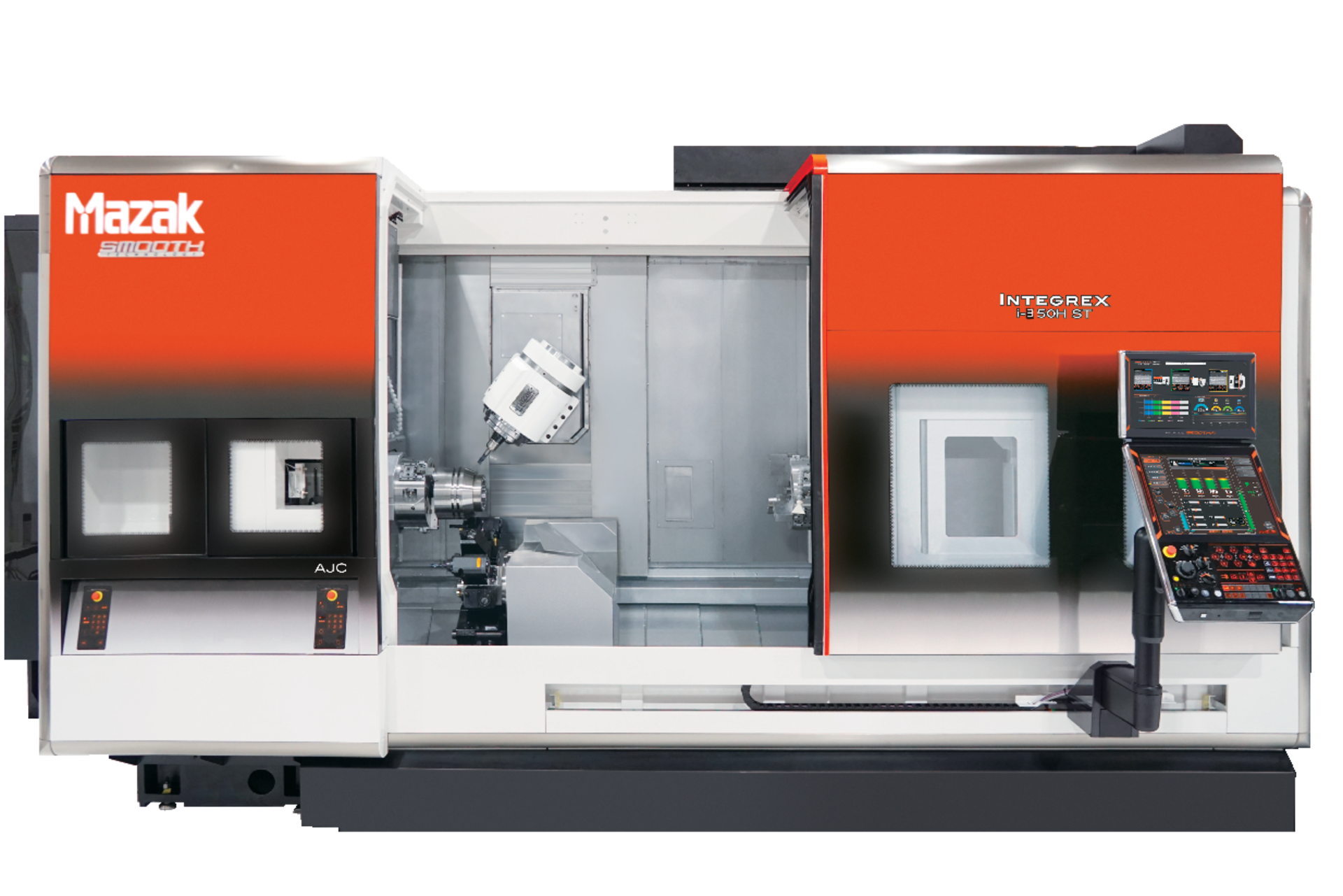

Flotte von Autos

L.M.P. verfügt über eine Flotte von Präzisionswerkzeugmaschinen der besten Marken.

Auftragsverwaltung

Der Einsatz maßgeschneiderter Software ermöglicht L.M.P. eine genaue Produktionsplanung.

Qualitätsprüfung

Verwaltung der Chargenkonformität und Rückverfolgbarkeit in jeder Verarbeitungsphase mit maßgeschneiderter Software.